Na samym pulpicie za wiele już nie zdziałam. W zasadzie wszystko co mam udało się podłączyć i z powodzeniem oprogramować. Jakiś czas temu jednak wnętrze przedziału maszynowego, który wcześniej był jedynie mrocznym korytarzem, wzbogaciło się o elementy sterowania. Można załączyć małą sprężarkę i przestawić kurek trójdrogowy. Pojawił się również manometr wskazujący ciśnienie w zbiorniku pomocniczym służącym do zasilania mechanizmu podnoszenia pantografów. Są dodatkowe elementy, jest wyzwanie. Z kurkiem trójdrogowym i przełącznikiem sprężarki było łatwo bo można to obsłużyć dokonując stosownych wpisów w pliku eu07_input-keyboard.ini i odpowiednio dostosowując kod Arduino MEGA. Podobnie można było zasymulować przechodzenie między kabinami, a przedziałem maszynowym.

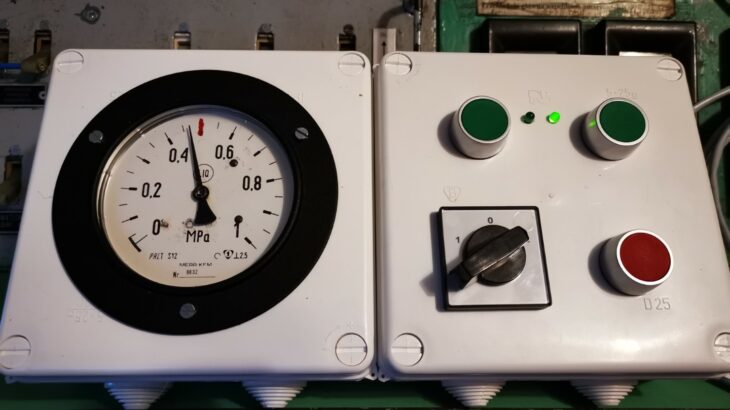

Poszedłem zatem za ciosem i dołożyłem kolejny ekspander podłączony poprzez I2C. Tym razem znalazł się on na zewnątrz pulpitu w zaimprowizowanej obudowie. Nie zdecydowałem się na konstruowanie całej maszynowni, a jej rolę będą udawały stosowne przyciski i przełączniki zabudowane w przenośnej obudowie podłączonej do pulpitu odłączalnym przewodem. Ze względu na dostęp do kolejnych ośmiu wyjść cyfrowych ekspandera postanowiłem również wyprowadzić dwie diody LED pokazujące, w której kabinie aktualnie się znajdujemy. Pierwsza wersja wirtualnej maszynowni przeszła swoje testy i sprawdziła się bardzo dobrze. Nadal jednak czekałem na możliwość podłączenia manometru zbiornika pantografów aby mieć wszystko pod kontrolą nie korzystając z myszy i klawiatury, przy poruszaniu się po maszynowni.

Jak tylko pojawiła się obsługa manometru poprzez komunikację UART (poprawne działanie w exe od wersji 210516) to moja wirtualna maszynownia otrzymała dodatkowy moduł z zabudowanym manometrem. Pierwszy plan był taki, żeby wykorzystać silnik x27.168 opisywany tutaj, jednak chęć szybkiego uruchomienia nowego elementu spowodowała wykorzystanie kolejny raz ustroju elektromagnetycznego podobnie jak w przypadku pozostałych trzech manometrów. Każde z tych rozwiązań ma swoje wady i zalety ale niewątpliwie szybciej można rozbudować wcześniej stosowane elementy. Dotyczy to zarówno podłączenia elektrycznego jak i zmian w kodzie Arduino. Dzięki temu manometr zaczął pracować w kilka godzin po udostępnieniu jego obsługi w exe.

Zastosowanie ustroju elektromagnetycznego wymaga kalibracji jego nieliniowości, co mogłem szybko przeprowadzić z użyciem odpowiednio zmodyfikowanego arkusza kalkulacyjnego oraz programu MWD SerialPort tester 1.2.2 do testowania komunikacji szeregowej bez uruchamiania symulatora.

Nowy moduł przedziału maszynowego pozwala teraz na bardziej realistyczne uruchamianie zimnej lokomotywy bez ciśnienia w zbiornikach.